Categorie di prodotto

Contattaci

Produttore di superfici morbide per corrimano in poliuretano PU

-

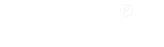

HC-252

275,5 g di una superficie morbida in poliuretano per sedia da gioco, sedia a rete, sedia da ufficio

La superficie morbida in poliuretano da 275,5 g del bracciolo presenta significativi vantaggi quando applicati a... -

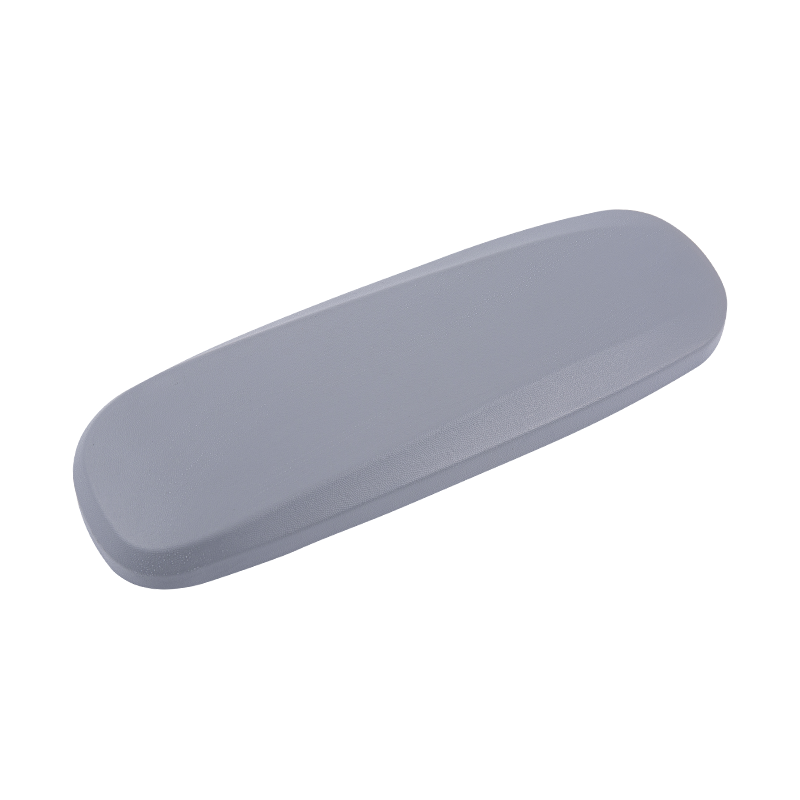

HC-0388

373,8 g di sedia da ufficio, sedia a maglia PU COPERCHIO

La sedia da ufficio da 373,8 g di braccioli ha i rivestimenti morbidi PU, che pesano 373,8 g, rendendo i braccio... -

Spada HC-Big

Sedia da 306,5 g di maglie, sedia da gioco Poliuretano morbida superficie di bracciolo

La superficie del bracciolo morbido in poliuretano della sedia a maglie da 306,5 g è realizzata in materiale pol... -

HC-16

281,2 g di sedia da ufficio, sedia da gioco PU Soft Cushion

281.2g Lo strato di cuscino morbido PU delle braccioli di sedie da ufficio e sedie da gioco può fornire ai bracc... -

XL-201

391,3 g di sedia da gioco/sedia da ufficio/sedia a maglie Poliuretaning Soft Arherst Strayer

Lo strato di bracciolo morbido in poliuretano della sedia da gioco/sedia da gioco/sedia da ufficio da 391.3G è u... -

XL-202

PU Soft Arherst Pad, adatto per sedia da gioco 1D sedia da ufficio bracciolo

Il pad di braccioli di PU Soft ha un design semplice ma pratico e offre una varietà di stili per abbinare perfet... -

YL-11

Stili multipli di cuscinetti di bracciolo poliuretano PU, adatti a una staffa 1D regolabile

I cuscinetti di bracciolo in poliuretano PU sono disponibili in una varietà di stili e sono adatti per l'us... -

HG-1D

SPECIALE PU SPECIALE PU SLIDE FINER e POSTERIORE PROPRIETTO PER PROPRIETÀ DEI GIOCO

Speciali braccioli morbidi per PU scorrevoli anteriori e posteriori sono progettati per sedie da gioco. Il desig... -

XL-701

Pad di bracciolo morbido regolabile PU

Il pad di bracciolo morbido regolabile ha un design di base ma è disponibile in una varietà di stili. Può essere... -

XL-701 (grigio)

Comodo sedia da gioco PU CAMBREST PAD

Il comodo sedia da gioco PU Armrest Pad migliora l'esperienza dell'utente complessiva e garantisce com... -

XL-702

Pad di bracciolo morbido per PU speciale per sedia da ufficio moderno

Speciali cuscinetti di braccioli morbidi per PU per sedie da ufficio moderne possono essere adattati alle staffe... -

XL-703

Presidente di Office PU multifunzione bracciolo

La sedia da ufficio PU multifunzione ha un design di base e vari stili. È fatto di materiale PU e ha una moderat...

chi siamo

notizia

Espansione della conoscenza del settore

Come fa il PU SUFFERSE SUPFERIMENTI DI PASSEGGIO DEI SEDIE DELL'UFFICILE ERGONOME creare un'esperienza confortevole e resistente?

La superficie di braccioli morbide delle sedie da ufficio ergonomiche raggiunge le doppie caratteristiche del comfort e della durata. Anji Xielong Furniture Co., Ltd., come sedia da ufficio ergonomica personalizzata PU Soft Grapherss Surface Factory e un produttore personalizzato in Cina, controlla rigorosamente i materiali e i collegamenti di produzione. La superficie del materiale PU è liscia e delicata e sembra la pelle quando si adatta al braccio e non causerà disagio anche se lavori a lungo. La sua eccellente resistenza all'usura non è facile da graffiare o di rompere anche se conta spesso gli indumenti e strofina il gomito; Ha una forte resistenza alla pressione e può resistere alla pressione degli utenti di diverse forme del corpo senza deformazioni. L'anti-invecchiamento e la resistenza alle intemperie assicurano che i braccioli mantengano ancora il loro colore e struttura originali dopo uso a lungo termine o a diverse temperature e umidità ambiente. Il sistema di assistenza post-vendita completo dell'azienda può rispondere a eventuali problemi durante l'uso in modo tempestivo e continuare a fornire agli utenti un'esperienza d'uso comoda e duratura.

In che modo le caratteristiche dei materiali PU soddisfano le diverse esigenze di utilizzo?

Diversi scenari di utilizzo e esigenze degli utenti pongono varie sfide per la superficie dei braccioli della sedia da ufficio e le caratteristiche dei materiali PU sono perfettamente adattate a queste esigenze. Con le sue capacità professionali di R&S, Anji Xielong Furniture Co., Ltd. conduce ricerche approfondite sulle esigenze di diversi scenari di utilizzo e seleziona materiali PU di alta qualità per produrre la superficie dei braccioli. Negli scenari dell'ufficio quotidiano, la sua superficie morbida e confortevole consente agli utenti di rilassare le braccia in modo naturale quando si lavora nei banchi; In ambienti di uffici pubblici usati di frequente, la sua eccellente resistenza all'usura e resistenza alla pressione consentono ai braccioli di resistere a un gran numero di utenti senza danni. Per gli utenti che perseguono l'individualità, l'azienda fornisce una varietà di servizi personalizzati e può regolare il colore, la consistenza e persino la morbidezza delle sedie da ufficio ergonomiche in superficie di braccioli morbidi in base alle necessità di soddisfare diverse preferenze estetiche e di utilizzo. La società segue gli standard di protezione ambientale nella selezione dei materiali per garantire che i materiali PU siano verdi e rispettosi dell'ambiente, creando un ambiente di ufficio sano per gli utenti.

Come fa il Superficie di bracciolo morbido di Pu Suona i suoi vantaggi in diversi scenari di utilizzo?

Che si tratti di un ufficio di fascia alta, di un'area per uffici ordinari o di uno spazio per ufficio, le sedie da ufficio ergonomiche sedie per ufficio ergonomiche, la superficie di braccioli morbide, può giocare un vantaggio unico. Negli uffici di fascia alta, le sedie per uffici ergonomiche PU Soft GLANRESTs Surface prodotta da Anji Xielong Furniture Co., Ltd., con la sua delicata consistenza e l'aspetto di lunga durata, migliora la qualità delle sedie per uffici e dimostra l'enfasi dell'azienda sull'esperienza dell'ufficio dei dipendenti; Quando si lavora da casa, il suo tocco comodo e le caratteristiche di protezione ambientale creano un ambiente di lavoro caldo e salutare per gli utenti. Per programmatori, designer e altri professionisti che hanno bisogno di utilizzare le sedie da ufficio per lungo tempo, la resistenza all'antiveggiatura e alle intemperie delle sedie da ufficio ergonomiche, la superficie di braccioli morbide consente di mantenere buone prestazioni durante l'uso a lungo termine. Con il supporto tecnico completo dell'azienda, il design di braccioli può essere ottimizzato in base alle esigenze professionali per migliorare ulteriormente il comfort e l'efficienza del lavoro.

Come garantire la qualità dei braccioli morbidi PU attraverso servizi personalizzati?

Come produttore personalizzato professionale, Anji Xielong Furniture Co., Ltd. offre una gamma completa di servizi personalizzati intorno alle sedie da ufficio ergonomiche, superficie di braccioli morbidi per garantire la qualità del prodotto. Dal momento in cui l'ordine è confermato, il team professionistico comunicherà in modo approfondito con il cliente per comprendere gli scenari di utilizzo e le esigenze degli utenti dei corrimano e fornirà soluzioni di progettazione personalizzate basate sull'esperienza dell'azienda nell'applicazione dei materiali PU. Durante il processo di produzione, viene implementato un rigoroso sistema di controllo della qualità e lo spessore, la densità, il trattamento superficiale e altri aspetti del materiale PU sono controllati con precisione per garantire che ogni prodotto soddisfi standard elevati. Secondo la domanda di capacità dei clienti, la società ha una capacità di produzione sufficiente per soddisfare gli ordini di massa. Nel processo di trasporto, le soluzioni di imballaggio e trasporti professionali vengono utilizzate per prevenire il danno al prodotto durante il trasporto. Dopo la consegna del prodotto, il sistema di servizio post-vendita perfetto continua a servire i clienti. Se sorgono problemi di qualità, verranno risposti e risolti in modo tempestivo, consentendo ai clienti di godere di servizi one-stop di alta qualità dalla personalizzazione all'uso. .